Billigere fly i sigte: SDU er med i verdensnyhed

Forskere fra Syddansk Universitet har sammen med virksomhederne Terma og Technicon udviklet et færdigt robotteknologisk system til fremstilling af kompositdele. Løsningen kan revolutionere produktionen af dele til fly, biler og vindmøller.

I et laboratorium på Syddansk Universitet er professor i robotteknologi, Henrik Gordon Petersen, ved at lægge den allersidste hånd på et stort robotteknologisk system ved navn Flexdraper.

Efter seks års intens forskning og programmering er systemet nu klar til at løse en kompliceret opgave: At placere fibermåtter på forme under fremstillingen af kompositdele. Det er et automatiseringsproblem, som industrien i over 30 år har kæmpet for at løse.

Og hvor teknisk det end kan lyde, så er Flexdraper-systemet faktisk lidt af en verdensnyhed.

”Det er den mest komplekse proces i verden, som det mig bekendt nogensinde er lykkedes nogen at offline-programmere.

– Det er den mest komplekse proces i verden, som det mig bekendt nogensinde er lykkedes nogen at offline-programmere, fortæller Henrik Gordon Petersen.

– Det har været enormt kompliceret rent matematisk, men nu står vi med et færdigt system, som rummer et stort potentiale for flyindustrien, og på sigt også bil- og vindmølleindustrien.

Skal draperes forsigtigt

Flykomponentproducenter som danske Terma anvender i stigende grad kompositmateriale til forskellige flydele, da det er lettere, stærkere og mere fleksibelt end for eksempel aluminium.

Men indtil nu har fremstillingen krævet et sæt menneskehænder, der forsigtigt og nøjagtigt har draperet fibermåtterne til kompositdelene på en dobbeltkrummet form - uden at der opstår folder og bobler i strukturen.

Den manuelle proces har fordyret og forsinket udbredelsen af det ellers effektive materiale, og derfor tog Terma i 2014 kontakt til SDU for i fællesskab at udvikle en robotteknologisk løsning.

Alle andre sagde nej

– På det tidspunkt havde jeg talt med stort set alle andre folk i automationsbranchen, husker Jesper Freltoft, der er afdelingschef på Innovation Lab ved Terma.

Kompositmateriale

- Kompositdele opbygges af en række klæbrige lag tynde fibermåtter.

- De enkelte lag skal placeres helt præcist og glat på en form, så man undgår ujævnheder i strukturen.

- Dette har hidtil udelukkende kunnet håndteres manuelt, hvilket har fordyret og forsinket anvendelsen af kompositdele.

- Med automatiseringen af den tidskrævende manuelle proces styrkes konkurrenceevnen for en bred vifte af sektorer og brancher, herunder aerospace.

– De havde alle sammen sagt nej til at udvikle en løsning. De mente, det var umuligt, fordi det var så svært og kompliceret. Heldigvis tog SDU udfordringen op, og vi fik skabt et stærkt konsortium af partnere med indsigt i branchen og et tårnhøjt akademisk niveau.

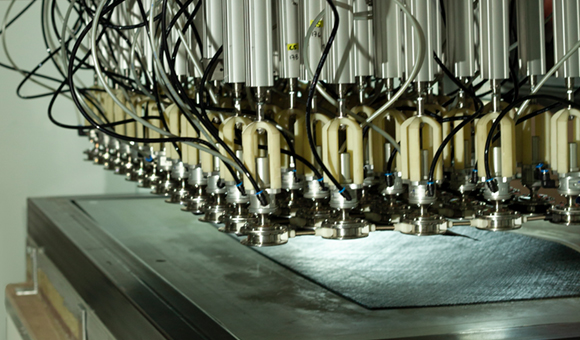

Den færdige Flexdraper-løsning består forenklet sagt af 48-120 individuelle sugekopper, sofistikeret software, sensorer, arme og kameraer, der tilsammen sørger for en præcis og fejlfri robotplacering af det bløde kompositmateriale på formen samt en verifikation af, at oplægningen er kvalitetsmæssig i orden.

Hos Terma skal den nye teknologi bruges til at producere paneler, haleror, vingeflaps og andre flydele. Termas største kunde er amerikanske Lockheed Martin, der i øjeblikket er ved at fremstille de første danske F-35 kampfly i Texas. På sigt vil delene til disse fly også blive produceret med den nye teknologi.

Lavere CO2-udledninger

Luftfartsindustrien har generelt strenge regler og guidelines, og Joachim de Kruijk fra Netherlands Aerospace Centre i Holland, som er med i partnerkredsen, har fungeret som konsulent på projektet. Han fremhæver sikkerheden og ensartetheden i produktionen som nogle af Flexdraper-systemets største styrker.

– Vi foretrækker alle, at vores fly bliver på vingerne, og derfor er der enormt høje krav, som leverandører af flydele skal leve op til. Det er imponerende, at det er lykkedes teamet bag Flexdraper at udvikle en så driftssikker og præcis løsning af så høj kvalitet, vurderer han.

– Når dette bliver udbredt, vil vi se en bredere anvendelse af det lette kompositmateriale, og det vil føre til lettere og billigere fly, et mindre brændstofforbrug og dermed lavere CO2-udledninger.

På jagt efter investorer

Men først skal teknologien produktionsmodnes og kommercialiseres i regi af den kommende virksomhed, Sarto Robotics, og hvad den del angår, er det integratorvirksomheden Technicon, der går forrest.

– Vi er superglade for, at det er lykkedes os at komme så langt, fortæller Casper Hansen, direktør i Technicon, der ligesom Terma har været med til at udvikle det færdige system.

– Oplægning af fibermåtter til kompositdele er på mange måder en klassisk case til automatisering, da det både er arbejdstungt og kvalitetskrævende. Men processen har været sindssygt svær, og derfor er det en stor tilfredsstillelse, at vi nu er kommet i mål med et stort fysisk værktøj og en avanceret softwaresuite, der kan skaleres og kommercialiseres i forskellige sammenhænge.

”Oplægning af fibermåtter til kompositdele er på mange måder en klassisk case til automatisering, da det både er arbejdstungt og kvalitetskrævende.

– Med dannelsen af Sarto Robotics bliver det næste skridt at finde udviklingspartnere og investorer, der vil være med til at trække det her ind i den globale flyindustri og implementere teknologien i produktionen. Det glæder vi os til at tage hul på sammen med SDU og Terma, afslutter han.

Økonomisk støtte

Flexdraper-projektet har gennem årene modtaget omkring 29 millioner danske kroner i støtte, heraf knap 21 millioner fra Innovationsfonden.

Mød forskeren

Henrik Gordon Petersen er professor på SDU Robotics på Mærsk Mc-Kinney Møller Instituttet.